Hoy ponemos el foco en un elemento crítico para la seguridad y la eficiencia en la industria química y petroquímica: el control térmico. En un entorno donde cada grado cuenta, los sistemas de refrigeración no son opcionales, son el eje que sostiene la calidad del producto, la seguridad operativa y el cumplimiento normativo.

La temperatura crítica que define el éxito o el fracaso

En el complejo y exigente entorno de la industria química y petroquímica, el control preciso de la temperatura no es un lujo, sino una necesidad operativa fundamental. Según recientes análisis del sector, los sistemas de refrigeración representan una porción significativa del consumo energético total en estas plantas, y su correcto funcionamiento es vital para la calidad del producto, la seguridad de los procesos y el cumplimiento normativo (pensemos en normativas como ATEX, o las regulaciones sobre gases refrigerantes F-Gas).

Imagínese esta situación: un reactor de polimerización que requiere un enfriamiento exacto para controlar la cinética de la reacción. Un fallo o una ineficiencia en el sistema de refrigeración no solo puede resultar en un lote de producto fuera de especificaciones, sino que podría desencadenar una reacción exotérmica descontrolada, con consecuencias catastróficas para la seguridad del personal, el medio ambiente y la integridad de la planta. ¿Qué ocurre cuando el sistema de refrigeración de una columna de destilación no alcanza el rendimiento esperado, llevando a una separación ineficiente, pérdida de producto valioso y un aumento drástico de los costes operativos? Estos escenarios, lamentablemente, son más comunes de lo que desearíamos y tienen un impacto directo en la rentabilidad.

En Grupo Innotec, comprendemos profundamente estos desafíos. Somos especialistas en el diseño, implementación y mantenimiento de soluciones avanzadas de refrigeración industrial, adaptadas específicamente a las rigurosas demandas de los sectores químico y petroquímico. Nuestro enfoque se centra en transformar sus sistemas de refrigeración en verdaderos activos estratégicos.

Desarrollo Técnico y Análisis de Desafíos: Más Allá del Frío

La industria química y petroquímica presenta un abanico de necesidades de refrigeración tan diverso como sus propios procesos. No es lo mismo enfriar un reactor que mantener la temperatura de almacenamiento de productos volátiles o condensar vapores en una torre de destilación.

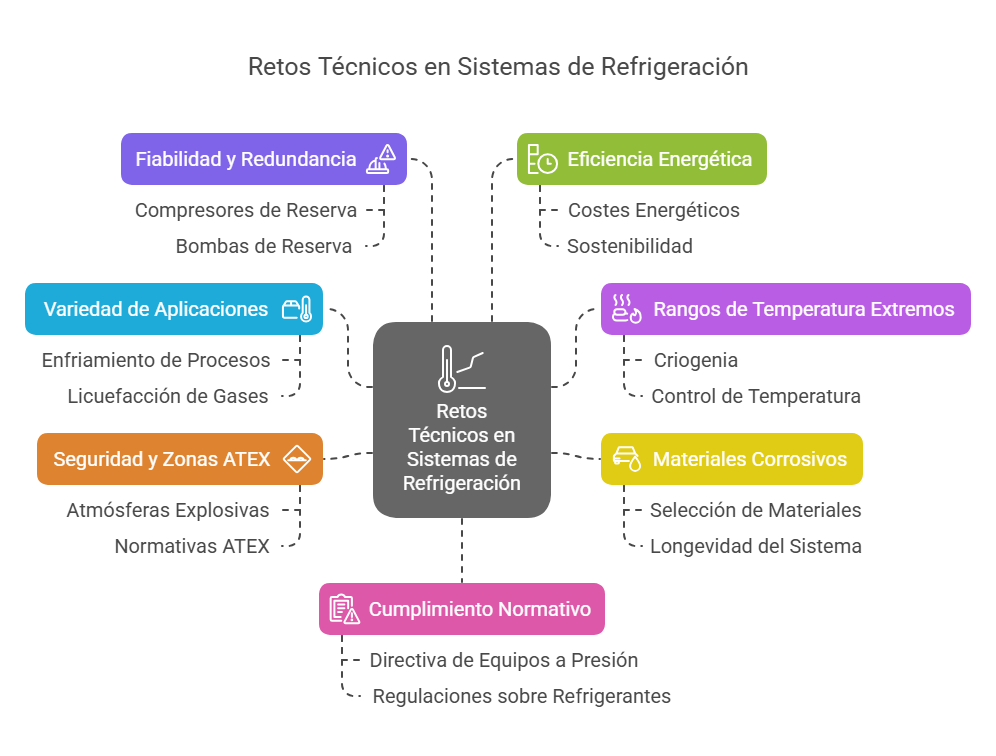

Principales Retos Técnicos

- Variedad de Aplicaciones y Cargas Térmicas: Desde el enfriamiento de procesos batch o continuos, pasando por la licuefacción de gases, hasta el control de temperatura en tanques de almacenamiento y laboratorios. Cada aplicación exige un cálculo preciso de la carga térmica y un diseño específico.

- Rangos de Temperatura Extremos y Precisión: Muchos procesos químicos requieren temperaturas muy bajas (criogenia en algunos casos) o un control de temperatura con tolerancias mínimas para asegurar la calidad y la seguridad.

- Materiales y Fluidos Corrosivos/Agresivos: La selección de materiales para intercambiadores de calor, tuberías y componentes es crítica para evitar la corrosión y asegurar la longevidad del sistema frente a fluidos de proceso agresivos.

- Seguridad y Zonas Clasificadas (ATEX): Una gran cantidad de procesos se desarrollan en atmósferas potencialmente explosivas, lo que exige que los equipos de refrigeración cumplan con normativas estrictas como ATEX para prevenir fuentes de ignición.

- Fiabilidad y Redundancia: La interrupción de la refrigeración en procesos críticos puede tener consecuencias económicas y de seguridad devastadoras. Por ello, la fiabilidad del sistema y la incorporación de redundancias (ej. compresores o bombas de reserva) son esenciales.

- Eficiencia Energética: Con el aumento de los costes energéticos y la creciente presión por la sostenibilidad, optimizar el consumo de los sistemas de refrigeración es un imperativo. Un sistema ineficiente puede disparar los costes operativos (OPEX).

- Cumplimiento Normativo: Además de ATEX, normativas como la PED (Directiva de Equipos a Presión) y las regulaciones sobre refrigerantes (F-Gas, normativas sobre amoniaco) imponen requisitos de diseño, instalación, mantenimiento e inspección.

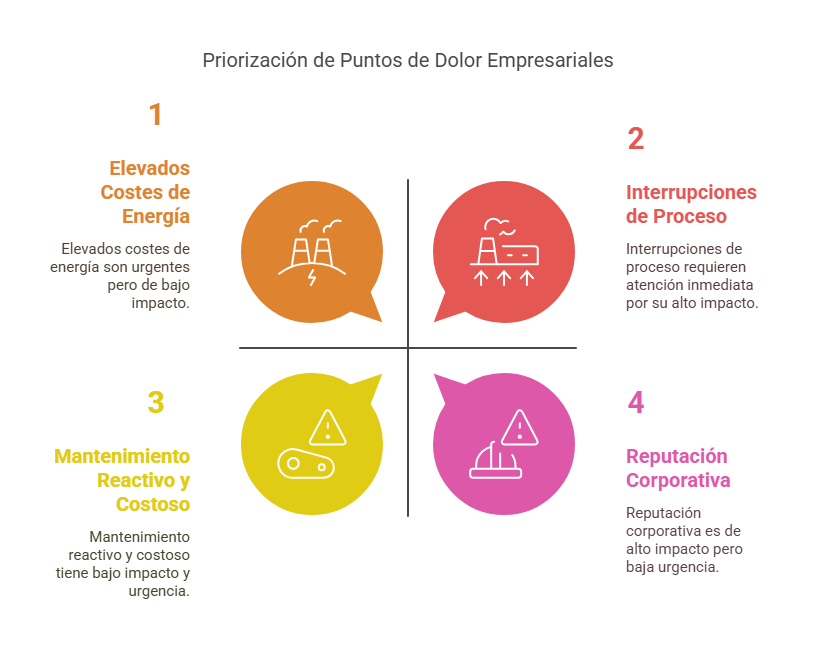

Identificando sus Puntos de Dolor

Estos retos técnicos se traducen directamente en puntos de dolor significativos para su empresa:

- Desafíos Operativos:

- Interrupciones de Proceso: Fallos en la refrigeración que provocan paradas de planta no planificadas.

- Pérdida de Calidad del Producto: Temperaturas inadecuadas que resultan en lotes defectuosos, productos fuera de especificación o degradación.

- Riesgos de Seguridad: Potencial de reacciones descontroladas, fugas de sustancias peligrosas, o incumplimiento de las condiciones seguras de operación.

- Mantenimiento Reactivo y Costoso: Fallos frecuentes que obligan a reparaciones urgentes y a un aumento de los costes de mantenimiento.

- Implicaciones Financieras:

- Elevados Costes de Energía: Sistemas obsoletos o mal dimensionados que consumen más energía de la necesaria.

- Costes de Mantenimiento y Reparación: Equipos poco fiables o construidos con materiales inadecuados que incrementan los gastos de mantenimiento.

- Pérdidas por Producto No Conforme: Coste directo del producto desechado o reprocesado, además del impacto en la planificación de la producción.

- Posibles Sanciones: Incumplimiento de normativas medioambientales o de seguridad.

- Consideraciones Estratégicas:

- Reputación Corporativa: Incidentes de seguridad o medioambientales pueden dañar gravemente la imagen de su empresa.

- Cumplimiento de Estándares de Calidad y Seguridad: Dificultad para cumplir con las exigencias de sus clientes y las auditorías regulatorias.

- Sostenibilidad y Objetivos Ambientales: Dificultad para alcanzar metas de reducción de huella de carbono y consumo energético.

- Competitividad: Sistemas ineficientes que lastran su capacidad para competir en costes y fiabilidad.

Escenario Típico: Considere una planta de producción de etileno. Los craqueadores operan a temperaturas muy elevadas, y el gas resultante debe ser enfriado rápidamente y luego sometido a diversas etapas de separación a bajas temperaturas. Un sistema de refrigeración que no pueda manejar las fluctuaciones de carga, o que sufra averías frecuentes en sus compresores o intercambiadores (debido a ensuciamiento o corrosión), no solo reducirá la producción y eficiencia del proceso, sino que también podría comprometer la seguridad al no poder controlar adecuadamente las presiones y temperaturas en las etapas críticas de separación y purificación.

Presentación de la solución técnica Grupo Innotec: Ingeniería Avanzada para desafíos complejos

En Grupo Innotec, abordamos la refrigeración industrial química y petroquímica con un enfoque integral y personalizado. No ofrecemos soluciones genéricas, sino sistemas diseñados a medida para sus procesos específicos.

Nuestras Tecnologías y Metodologías

- Análisis Profundo de Necesidades (Process Cooling Assessment): Comenzamos con un estudio exhaustivo de sus requerimientos: balances de masa y energía, perfiles de temperatura, características de los fluidos de proceso, condiciones ambientales, y normativas aplicables.

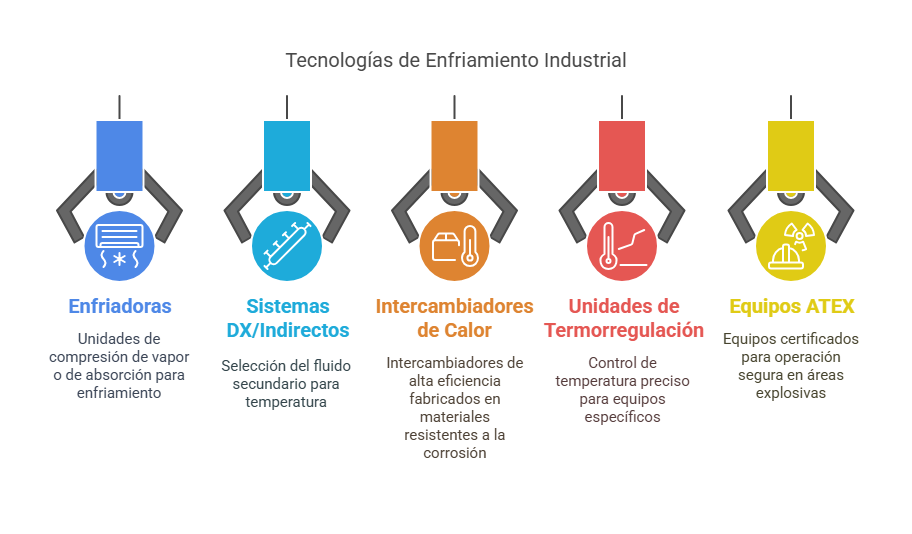

- Selección Óptima de Tecnologías:

- Chillers (Enfriadoras): Unidades de compresión de vapor (con refrigerantes de bajo GWP como amoniaco (R-717), CO2 (R-744), HFOs, o hidrocarburos) o de absorción, optimizadas para la eficiencia energética (EER, SEER, IPLV). Configuraciones aire-agua, agua-agua, con condensadores evaporativos o remotos.

- Sistemas de Expansión Directa (DX) o Indirecta: Selección del fluido secundario (glicoles, salmueras especiales) más adecuado para la temperatura y la compatibilidad química.

- Intercambiadores de Calor de Alta Eficiencia: Diseño y selección de intercambiadores de placas (soldadas, semi-soldadas, de juntas), carcasa y tubos, o de tipo espiral, fabricados en materiales resistentes a la corrosión y a las altas presiones (aceros inoxidables especiales, titanio, Hastelloy, etc.).

- Unidades de Termorregulación (Equipos Termorreguladores): Para aplicaciones que demandan un control de temperatura extremadamente preciso y localizado en equipos específicos (reactores piloto, pequeños reactores de síntesis, equipos de laboratorio, u otros procesos unitarios críticos). Estas unidades, llamadas Turbogel* y Microgel*, ofrecen:

- Control preciso de la temperatura del fluido (agua o aceite diatérmico según el modelo) tanto para enfriamiento como para calentamiento, con capacidades que pueden variar de 4 a 180 kW de refrigeración y 6 a 48 kW de calentamiento, con una precisión de +/- 1ºC.

- Sistemas compactos, a menudo con bombas de alta eficiencia y caudal, y opciones para una o doble zona de control.

- Control avanzado con lectura digital de temperaturas, caudales y presiones, y posibilidad de integración con sistemas de control de planta. Esto permite optimizar las condiciones de operación para cada proceso individualizado.

- Algunos modelos pueden incluir enfriamiento libre (free-cooling) o estar combinados con chillers compactos refrigerados por agua, mejorando la eficiencia energética global.

- Aunque frecuentemente utilizados en industrias como la del moldeo, su capacidad para un control térmico dedicado y de alta precisión los hace valiosos para procesos químicos específicos que requieren estabilidad y repetibilidad térmica.

‘*Microgel y Turbogel son productos de la marca Frigel distribuidos en exclusiva para la peninsula ibérica por Vacca Engineering.

- Equipos para Zonas ATEX: Suministro e instalación de equipos certificados para operar de forma segura en atmósferas explosivas (motores, ventiladores, instrumentación, cuadros eléctricos antideflagrantes).

- Ingeniería de Detalle y Diseño 3D: Desarrollo de P&IDs, layouts, isométricas y toda la documentación técnica necesaria para una correcta fabricación e instalación.

- Sistemas de Control Avanzado y Monitorización Remota: Implementación de PLCs y sistemas SCADA para un control preciso de la temperatura, la presión y otros parámetros críticos. La monitorización remota permite la detección temprana de anomalías, optimización del rendimiento y mantenimiento predictivo, reduciendo el riesgo de paradas.

- Eficiencia Energética y Recuperación de Calor: Diseñamos sistemas que no solo enfrían eficientemente, sino que también buscan oportunidades para la recuperación del calor residual, que puede ser utilizado en otros puntos del proceso, mejorando la eficiencia global de la planta.

Ventajas Competitivas de Grupo Innotec

- Expertise Sectorial: Profundo conocimiento de los procesos y normativas de la industria química y petroquímica.

- Enfoque en el TCO (Total Cost of Ownership): Nuestras soluciones buscan minimizar no solo la inversión inicial (CAPEX), sino también los costes operativos (OPEX) a lo largo de la vida útil del sistema.

- Seguridad como Prioridad: El cumplimiento de las normativas de seguridad (ATEX, PED) y las mejores prácticas de ingeniería es intrínseco a nuestros diseños.

- Soluciones Personalizadas: No adaptamos su proceso a nuestros equipos, sino nuestros equipos a su proceso.

Proceso de Implementación y Adaptación

1. Fase de Consultoría y Auditoría

Entendimiento de sus necesidades y diagnóstico de sus sistemas existentes.

2. Ingeniería Conceptual y Básica

Propuesta de soluciones, estimación de costes y beneficios.

3. Ingeniería de Detalle

Diseño final del sistema, selección de equipos y componentes.

4. Fabricación y Suministro

Gestión de la cadena de suministro y aseguramiento de la calidad.

5. Instalación y Montaje

Ejecución por personal cualificado, cumpliendo los más altos estándares.

6. Puesta en Marcha y Comisionado

Verificación del funcionamiento según especificaciones y formación del personal de operación.

7. Servicio Postventa y Mantenimiento

Contratos de mantenimiento preventivo, predictivo y correctivo para asegurar la fiabilidad y eficiencia a largo plazo.

Evidencias y Casos Prácticos: Resultados Tangibles

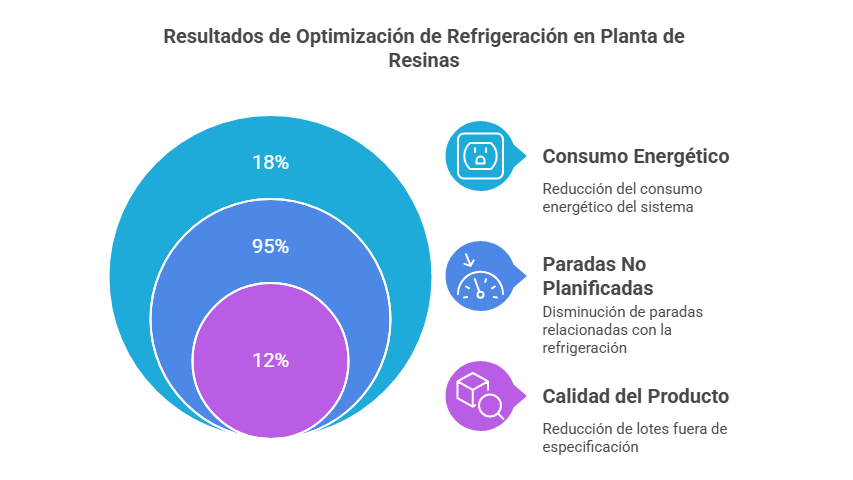

Caso de Éxito: Optimización de Refrigeración en Planta de Resinas Especiales

- Cliente: Un importante fabricante de resinas especiales para la industria aeroespacial y automotriz.

- Desafío: Su sistema de refrigeración existente para el control de temperatura de varios reactores era obsoleto, energéticamente ineficiente y sufría paradas frecuentes, afectando la calidad del producto y los plazos de entrega. La operación en zona ATEX era un requisito indispensable.

- Solución Grupo Innotec: Se diseñó e implementó un sistema centralizado de chillers de tornillo con refrigerante HFO de bajo GWP, con redundancia N+1 en compresores y bombas. Se instalaron intercambiadores de calor de placas soldadas de acero inoxidable 316L y un sistema de control PLC con HMI para la gestión precisa de la temperatura en cada reactor. Todos los componentes en campo cumplían con la directiva ATEX Zona 2.

- Resultados Verificables:

- Reducción del consumo energético del sistema de refrigeración en un 18%.

- Disminución de las paradas de producción no planificadas relacionadas con la refrigeración en un 95%.

- Mejora de la consistencia de la calidad del producto, reduciendo lotes fuera de especificación en un 12%.

- Cumplimiento total con la normativa ATEX y F-Gas.

- Retorno de la inversión (ROI) estimado en menos de 3 años.

Conclusión y Recomendación Profesional: Una Inversión Estratégica en su Futuro

La selección e implementación de un sistema de refrigeración en la industria química y petroquímica es una decisión de alto impacto que va mucho más allá de la simple compra de equipos. Una elección informada, basada en un análisis técnico profundo y una visión estratégica, se traduce en operaciones más seguras, eficientes y rentables.

Recomendamos un enfoque que contemple no solo las necesidades actuales, sino también la escalabilidad futura, la eficiencia energética a largo plazo y el cumplimiento normativo continuo. La clave está en considerar el sistema de refrigeración como un componente integral de su proceso productivo, capaz de aportar valor añadido.

En Grupo Innotec, nos posicionamos como su socio experto y confiable para afrontar estos desafíos. Nuestra experiencia, combinada con un enfoque en la innovación y la personalización, nos permite ofrecer soluciones de refrigeración que realmente marcan la

¿Está preparado para transformar su sistema de refrigeración en una ventaja competitiva? Le invitamos a contactar con nuestro equipo de especialistas para una evaluación personalizada de sus necesidades. Juntos, podemos diseñar e implementar la solución óptima que su planta química o petroquímica requiere para alcanzar nuevos niveles de eficiencia, seguridad y rentabilidad.

Contacte con Grupo Innotec hoy mismo para una consulta sin compromiso.