Elegir un sistema de refrigeración industrial adecuado es clave para garantizar la eficiencia, sostenibilidad y rentabilidad de tu negocio. En este episodio te explicamos cómo una metodología estructurada —desde el análisis de necesidades sectoriales hasta la evaluación tecnológica y económica (TCO y ROI)— puede marcar la diferencia. Descubre cómo evitar errores costosos, cumplir con normativas y escoger el mejor socio tecnológico para asegurar una inversión alineada con tus objetivos operativos y estratégicos.

La refrigeración industrial es un componente crítico en la columna vertebral de innumerables procesos productivos, desde la conservación de alimentos y productos farmacéuticos hasta el control de temperatura en procesos químicos, metalúrgicos y de fabricación. Sin embargo, elegir el sistema de refrigeración adecuado no es una tarea trivial. Requiere una comprensión profunda de las necesidades específicas de tu sector, las demandas de tu proceso y la evaluación objetiva de las tecnologías disponibles. Una elección incorrecta puede derivar en ineficiencias energéticas crónicas, fallos prematuros del equipo, incumplimiento normativo y, en última instancia, pérdidas económicas significativas que impactan la competitividad.

En el entorno industrial actual, donde la eficiencia operativa y la sostenibilidad son factores clave de competitividad, la selección de la infraestructura esencial como los sistemas de refrigeración presenta desafíos estratégicos. Entendiendo esta realidad y la complejidad que enfrentan los responsables de la toma de decisiones al evaluar diversas tecnologías y requisitos, Grupo Innotec ofrece soluciones especializadas y una metodología probada para guiar esta inversión crucial.

Los desafíos de una elección sin metodología: Impacto operacional, financiero y estratégico

- Desafíos Operativos: Un sistema mal dimensionado o seleccionado sin considerar la fiabilidad para la carga real de su proceso puede generar inestabilidad en las temperaturas de proceso, afectando la calidad del producto final (crítico en farmacia, alimentación o metalurgia de precisión) o reduciendo la velocidad de producción. Los fallos recurrentes, a menudo derivados de un diseño inadecuado o componentes no robustos para la aplicación, conllevan paradas no planificadas, pérdida de productividad y aumento de los costes de mano de obra por intervención constante.

- Implicaciones Financieras: Más allá del Costo de Adquisición (CAPEX) inicial, los Costos Operativos (OPEX), especialmente el consumo energético, dominan el Costo Total de Propiedad (TCO) a lo largo de la vida útil. Sistemas ineficientes pueden aumentar la factura eléctrica en porcentajes significativos (20-40% o más). Los costes de mantenimiento correctivo no previsto, el valor de la producción perdida durante las averías, o las multas por incumplimiento de normativas ambientales, impactan negativamente la rentabilidad.

- Consideraciones Estratégicas: A largo plazo, una elección inadecuada puede impedir alcanzar objetivos corporativos de sostenibilidad (alto GWP de refrigerante, baja eficiencia), limitar la capacidad de escalar la producción ante crecimiento, o requerir inversiones de adaptación prematuras y costosas ante cambios normativos (ej: fase-down de HFCs). Esto afecta la planificación estratégica y la capacidad de la empresa para competir en un mercado exigente.

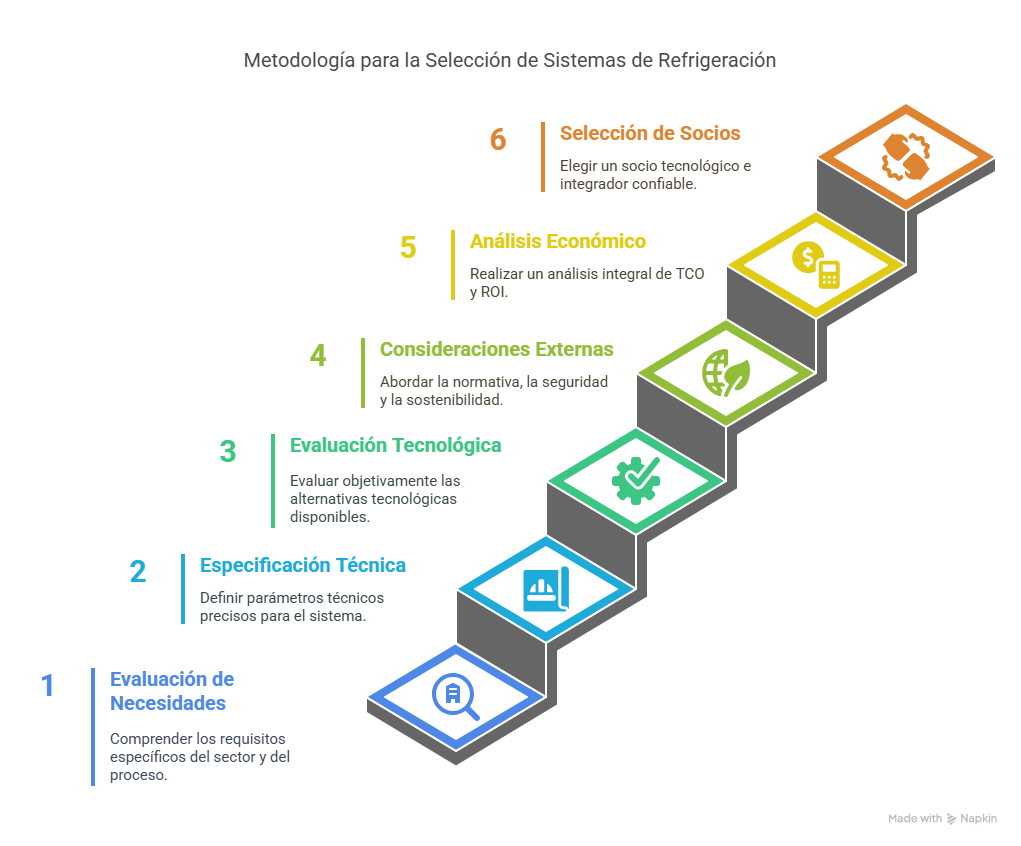

La solución: Una metodología estructurada para la selección de tu sistema de refrigeración ideal

Para mitigar estos riesgos y asegurar una inversión estratégica y acertada, en Grupo Innotec proponemos y aplicamos una metodología de evaluación y selección rigurosa. Es un proceso estructurado que transforma la complejidad técnica en una decisión clara y fundamentada en tus necesidades específicas y objetivos a largo plazo.

Aquí te presentamos los pasos esenciales de nuestra metodología:

Paso 1: Evaluación profunda de las necesidades del proceso y del sector

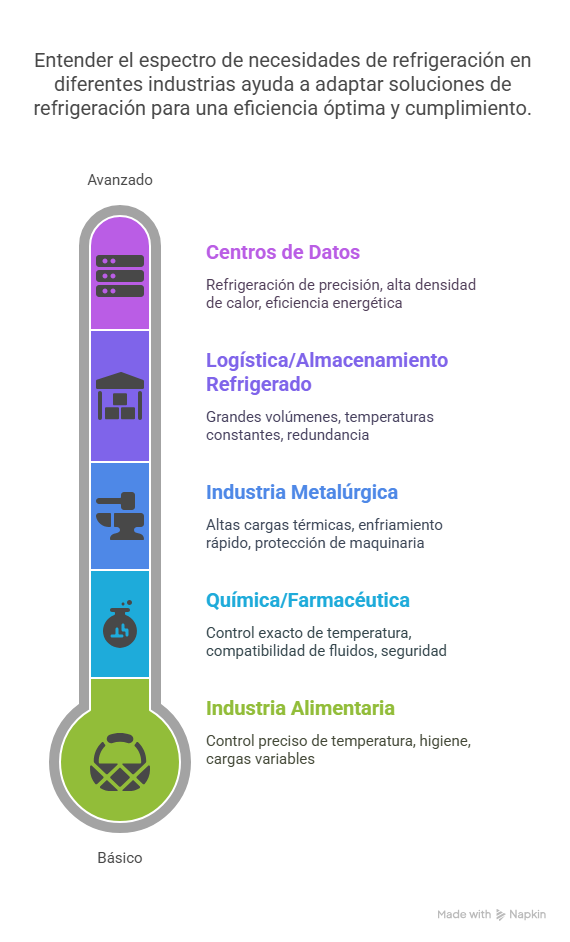

Este es el punto de partida. Debes entender exactamente qué, cuánto y cuándo necesitas enfriar, y cómo estas necesidades se manifiestan en las particularidades de tu industria. Las necesidades varían drásticamente entre sectores:

- Industria Alimentaria: Temperaturas precisas para conservación/procesado, higiene rigurosa, cargas térmicas variables, normativas sanitarias estrictas (ej: HACCP).

- Industria Química/Farmacéutica: Control de temperatura exacto para reacciones, compatibilidad de fluidos, manejo seguro de sustancias (ATEX), validación de sistemas.

- Industria del Metal: Altas cargas térmicas, enfriamiento rápido de procesos (fundición, extrusión), control de temperatura de fluidos (aceites, taladrinas), protección de maquinaria (láser, soldadura).

- Logística y Almacenamiento Frigorífico: Grandes volúmenes, mantenimiento de temperaturas constantes, eficiencia energética, sistemas de respaldo (redundancia), trazabilidad.

- Centros de Datos: Climatización de precisión, alta densidad de carga térmica, redundancia N+X, eficiencia energética (PUE).

Preguntas clave en esta fase:

- ¿Cuál es el producto o proceso a enfriar y cuál es su criticidad?

- ¿Cuál es el rango de temperatura y la precisión requerida (ej: ±0.5°C)?

- ¿Cuál es la carga térmica total y cómo varía a lo largo del tiempo (perfil de carga)?

- ¿Qué tipo de fluido (agua, glicol, aceite, refrigerante directo) se enfriará y cuáles son sus propiedades?

- ¿Existen requisitos especiales de higiene, seguridad (clasificación ATEX), o compatibilidad de materiales?

Paso 2: Especificación detallada de los requisitos técnicos

Una vez entendidas y cuantificadas las necesidades del proceso, se definen los parámetros técnicos precisos:

- Capacidad Frigorífica Requerida (kW o toneladas), considerando carga base, picos y factores de seguridad.

- Temperaturas de Trabajo (temperaturas de evaporación, condensación, entrada/salida del fluido a enfriar).

- Caudales requeridos del fluido a enfriar.

- Calidad y tratamiento necesario del agua de enfriamiento (si aplica).

- Condiciones ambientales extremas del lugar de instalación (temperatura, humedad).

- Requisitos de control y automatización (precisión, integración con SCADA/BMS, acceso remoto).

Paso 3: Evaluación objetiva de las alternativas tecnológicas de refrigeración

Con los requisitos técnicos claros, se exploran y comparan las diferentes tecnologías disponibles, analizando sus ventajas y desventajas objetivas para la aplicación específica:

- Tipo de Ciclo: Compresión de Vapor (más común, eficiente), Absorción (si hay calor residual), Adsorción, Sistemas en Cascada (para ultra-bajas temperaturas).

- Tipo de Refrigerante: Naturales (Amoniaco – R-717, CO2 – R-744, Hidrocarburos) vs. Sintéticos (HFCs, HFOs). Evaluación basada en eficiencia, seguridad, rango de temperatura, costo y GWP (Potencial de Calentamiento Global) según normativas (ej: F-Gas).

- Arquitectura del Sistema: Expansión Directa vs. Sistemas con Fluido Secundario (glicol, agua, salmuera) – considerando seguridad, control y flexibilidad.

- Tipo de Condensación: Por Aire, Por Agua (con torre de enfriamiento), Evaporativa – evaluando eficiencia, consumo de agua y espacio.

Paso 4: Consideraciones externas: Normativa, seguridad, sostenibilidad y entorno

Factores no técnicos pero críticos que impactan la viabilidad y legalidad de la instalación:

- Normativas y Regulaciones: Conformidad con leyes sobre refrigerantes (F-Gas), estándares de seguridad (ISO, PED, ATEX), códigos de construcción, normativas locales y ambientales.

- Seguridad Industrial: Diseño seguro de salas de máquinas, sistemas de detección de fugas, ventilación de emergencia, protocolos de manejo de refrigerantes (especialmente amoniaco y CO2).

- Impacto Ambiental y Sostenibilidad: Selección de refrigerantes de bajo GWP, maximización de la eficiencia energética del sistema (reduciendo la huella de carbono), potencial de recuperación de calor residual del sistema de refrigeración.

- Entorno y Ubicación: Disponibilidad de espacio interior/exterior, condiciones climáticas extremas, consideraciones de ruido, distancias a puntos de consumo.

- Disponibilidad y Calidad de Suministros: Fiabilidad del suministro eléctrico, calidad y disponibilidad de agua.

Paso 5: Análisis económico integral: Más allá del CAPEX, el TCO y el ROI

La decisión financiera debe basarse en el Costo Total de Propiedad a lo largo de la vida útil del sistema:

- CAPEX: Costo total de adquisición e instalación.

- OPEX: Proyección de costos de energía (el más relevante), mantenimiento, agua, refrigerantes y consumibles.

- TCO: Suma del CAPEX y el OPEX proyectado.

- ROI: Cálculo del Retorno de la Inversión, evaluando el periodo en que los ahorros (principalmente energéticos) recuperan la inversión inicial, especialmente útil al comparar opciones con diferente CAPEX y OPEX. Se consideran posibles incentivos o subvenciones por eficiencia o uso de refrigerantes naturales.

Paso 6: Selección del socio tecnológico e integrador confiable

La mejor tecnología requiere una ejecución experta. Elegir al proveedor adecuado es un factor clave para el éxito del proyecto:

- Experiencia demostrada y conocimiento profundo del sector industrial del cliente y sus aplicaciones específicas.

- Capacidad de ingeniería para diseñar soluciones personalizadas y optimizadas.

- Experiencia en la implementación y gestión de proyectos industriales complejos.

- Sólido servicio postventa, que incluya mantenimiento preventivo, asistencia técnica cualificada y disponibilidad de repuestos.

- Historial probado de proyectos exitosos y referencias verificables.

Evidencias de la metodología en acción: Resultados medibles

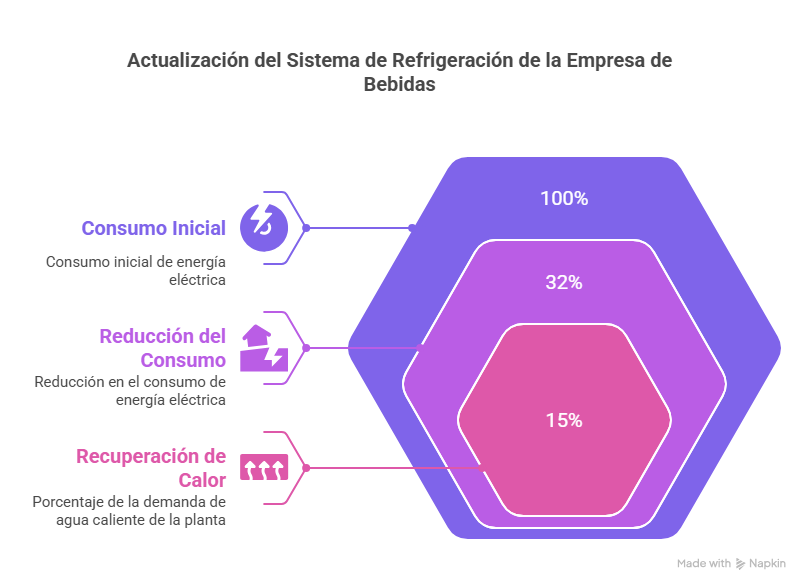

La aplicación rigurosa de esta metodología se traduce en beneficios concretos y medibles para nuestros clientes. Por ejemplo, en un proyecto con una empresa líder en la industria de bebidas, el cliente necesitaba actualizar su sistema de enfriamiento para procesos de fermentación y embotellado, buscando mejorar la eficiencia y alinearse con sus objetivos de sostenibilidad.

Aplicamos nuestra metodología: analizamos las cargas térmicas de los procesos, los requisitos de temperatura precisa y constante, y evaluamos las tecnologías de refrigeración con bajo GWP y alta eficiencia. Se diseñó e implementó un sistema integrado con recuperación de calor.

¿El resultado? Una reducción verificable del 32% en el consumo eléctrico asociado a la refrigeración (dato medible). La recuperación de calor permitió cubrir el 15% de la demanda de agua caliente de la planta (dato medible), generando ahorros adicionales. Además, se seleccionó un refrigerante natural que eliminó el riesgo de futuras sanciones y mejoró significativamente la huella de carbono de la instalación. El cliente ha destacado la mayor estabilidad del proceso productivo y el impacto positivo en sus indicadores de sostenibilidad.

Conclusión y recomendación profesional

La selección de un sistema de refrigeración industrial es una decisión de inversión compleja con profundas implicaciones operativas, financieras y estratégicas. Abordarla de forma sistemática, basándose en un análisis técnico detallado, una evaluación económica completa (TCO) y una visión a largo plazo, es fundamental para asegurar su éxito y rentabilidad.

Recomendamos encarecidamente adoptar una metodología de evaluación rigurosa que considere todas las variables clave, desde los requisitos técnicos del proceso hasta el impacto financiero total y el cumplimiento normativo, adaptada a las particularidades de tu sector.

Grupo Innotec se posiciona como tu aliado estratégico y experto, aportando la metodología, el conocimiento técnico, la experiencia en diversos sectores industriales y el compromiso necesario para guiarte de forma objetiva y profesional en este proceso de selección, asegurando que tu inversión se traduzca en eficiencia, fiabilidad y tranquilidad operativa.

Para una evaluación profesional y personalizada de tus necesidades específicas de refrigeración industrial y explorar las soluciones más adecuadas para tu sector y aplicación, te invitamos a contactar con nuestros especialistas.